O co chodzi z płynami OK? – czyli jak i gdzie stosować

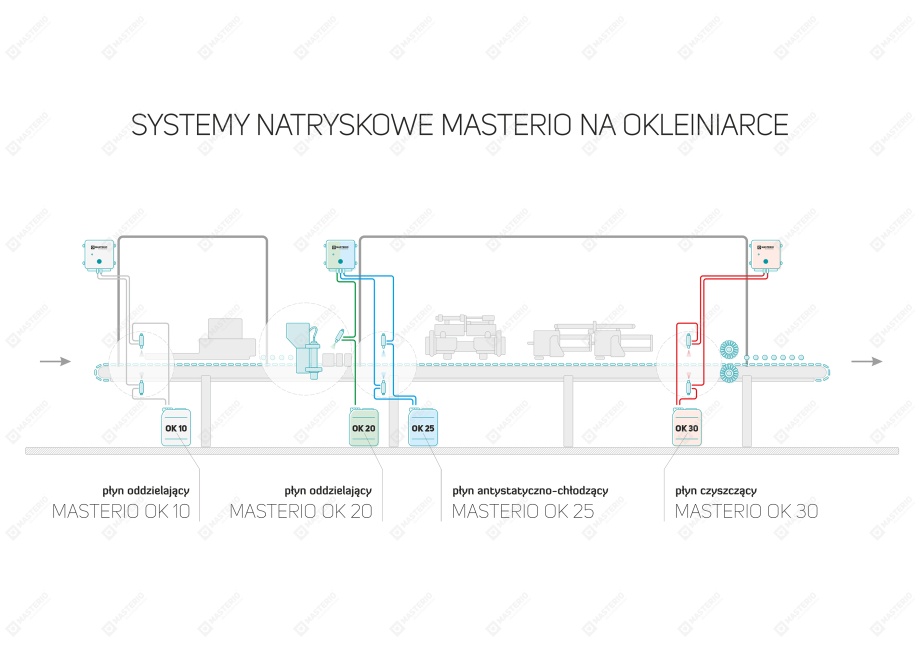

Cykl okleinowania formatki meblowej jest złożonym procesem, wymagającym zgrania wielu elementów okleiniarki w taki sposób, aby praca przebiegała szybko, bezproblemowo, a najważniejsze, aby była wykonywania poprawnie, bez konieczności ręcznego doczyszczania elementów lub wprowadzania jakichkolwiek innych poprawek. Każda dodatkowa praca przekłada się na dodatkowe koszty, najczęściej w postaci wynagrodzenia dla osób, które niepoprawnie wykonane formatki doczyszczają lub też w postaci kosztu odpadu jakim dany element może się stać. Dlatego właśnie w tym momencie pojawiają się płyny OK stosowane na okleiniarkach. Ich zadaniem jest „wybaczanie” większej ilości niedociągnięć związanych z niepoprawną regulacją maszyny, a ponadto mają jeszcze inne zadanie związane z prędkością produkcji.

Otóż istnieje pewna granica prędkości poruszania się elementów w maszynie, po przekroczeniu której używanie płynów staje się wręcz obowiązkowe. Wraz ze zwiększaniem tempa produkcji nanoszony klej nie ma czasu na odpowiednie wyschnięcie przed dotarciem do sekcji polerek, które to czyszczą krawędź obrabianego elementu. Skutkiem niezaaplikowania płynu chłodzącego byłby niewystarczająco zaschnięty klej, który polerki rozsmarowywałyby po krawędzi elementu, a w dodatku same bardzo szybko okleiłyby się nim, przestając spełniać swoje zadanie.

Przejdźmy zatem do konkretów, gdzie opiszemy dokładnie, w jakich miejscach powinny być zastosowane konkretne płyny oraz jakie konsekwencje niesie za sobą niezastosowanie ich.

Płyn OK 10

Powinien być stosowany przed frezami formatyzującymi oklejany element. Jego zadaniem jest zapobieganie przywierania kleju (nanoszonego w kolejnym etapie) do elementu. Dlatego też idealnie wyregulowane dysze natryskowe powinny nanosić cienką powłokę płynu OK 10 na krawędź elementu oraz około 0,5 - 1 cm pasek na powierzchni górnej i dolnej płyty. Będzie to kluczowe dla nieprzywierania kleju do formatki w przypadku niezbyt dobrze wyregulowanego pieca klejowego lub też normalnych wypływek kleju po dociśnięciu okleiny. Dla prawidłowego działania tej sekcji konieczne jest zamontowanie dwóch dysz natryskowych, jednej na górną powierzchnię, a drugiej na dolną powierzchnię formatki.

Konsekwencje niepodawania lub niewłaściwego nanoszenia płynu OK 10.

Konsekwencją niepodania lub niewłaściwego aplikowania płynu OK 10 byłoby przywieranie kleju (nanoszonego w sekcji klejenia) do samej formatki. Do czasu dotarcia formatki do sekcji polerek zdążyłby on już zaschnąć na tyle, że polerki nie byłyby w stanie poradzić sobie z tak dużą ilością kleju. Nawet gdyby tarcze polerskie bardzo mocno docisnąć do formatki, aby dosłownie „zdzierały” pozostawiony klej, to ich żywotność byłaby krótsza niż podczas normalnej pracy. Ponadto warto wspomnieć, że zaschnięty klej na formatce lub obrzeżu można usunąć, jednak pozostawi on po sobie drobne odbarwienie. Zatem lepiej jest nie dopuścić do przywarcia i zaschnięcia kleju na obrabianym elemencie. Zaoszczędzi to czas, pieniądze i przedłuży życie i tak często zaniedbywanym polerkom.

Płyn OK 20

Stosowany na rolki dociskowe, obrzeże i folie ochronną zapobiega przywieraniu kleju w sekcji klejenia do rolek dociskowych, blatu stołu roboczego, a ponadto zapobiega zarysowaniom okleiny w momencie dociskania jej do formatki. Pomaga w zachowaniu czystości w obrębie stołu roboczego pieca klejowego za sprawą tworzenia na elementach stołu powłoki zapobiegającej przywieraniu resztek kleju. Każdy operator okleiniarki doskonale wie, ile wysiłku trzeba włożyć w wyczyszczenie elementów maszyny z zaschniętego kleju. W zależności od konstrukcji maszyny może tu wystarczyć tylko jedna, odpowiednio wyregulowana dysza natryskowa.

Konsekwencje niepodawania lub niewłaściwego podawania płynu OK 20.

Konsekwencje niepodania lub niewłaściwego podania płynu OK 20 są dość oczywiste i łatwe do przewidzenia. Przede wszystkim wypływki kleju po dociśnięciu okleiny do formatki przywierałyby do obrzeża, a to stanowiłoby duży problem dla polerek, które — jak opisywaliśmy wyżej — i tak nie mają łatwo. Ponadto rolki dociskowe, które zbierałyby po pewnym czasie wypływki kleju zaczęłyby rysować dociskaną okleinę, co nie wpływałoby zbyt dobrze na jakość otrzymywanych elementów. Na koniec należy wspomnieć o kleju zasychającym na okleinie, który musiałby być czyszczony ręcznie.

Płyn OK 25

Najbardziej niedoceniany płyn, choć według nas, równie ważny jak pozostałe. Sprawdza się wyśmienicie wszędzie tam, gdzie za tempem produkcji podąża jakość produkowanych elementów. Aplikacja powinna odbywać się za pomocą dwóch dysz natryskowych umieszczonych na górze i dole formatki. Zadaniem tego płynu jest schładzanie spoiny klejowej tak, aby przed dotarciem do sekcji polerek klej był na tyle zaschnięty, aby nie powodować jego rozmazywania przez polerki ani oblepiania ich. Dodatkowym zadaniem płynu jest rozładowywanie elektrostatycznie naładowanej krawędzi formatki. Zazwyczaj OK 25 używa się podczas stosowania klejów PUR.

Konsekwencje niepodawania lub niewłaściwego podawania płynu OK 25.

Konsekwencją niezastosowania tego płynu będzie przede wszystkim nie do końca zastygnięty klej, który to w przypadku dużej prędkości produkcji będzie oblepiał części okleiniarki (cykliny, noże, tarcze polerskie), co znacznie obniży jakość produkowanych elementów.

Płyn OK 30

Kluczowy płyn dla wykończenia okleinowania. Jest odpowiedzialny za pomoc tarczom polerskim przy usuwaniu wypływek kleju. Powinien być nanoszony na krawędź formatki oraz okleinę przy pomocy dwóch dysz natryskowych; jednej na górze, a drugiej na dole formatki. Utrzymuje również delikatne nawilżenie polerek, które skutkuje zwiększeniem ich skuteczności oraz przedłużeniem ich czasu pracy.

Konsekwencje niepodawania lub niewłaściwego podawania płynu OK 30.

Konsekwencje niepodawania lub niepoprawnego nanoszenia tego płynu będą widoczne najszybciej. Bez niego gotowe elementy nie będą odpowiednio odtłuszczone i doczyszczone. Na krawędziach będą pozostawać drobne wypływki klejowe (lub odbarwienia po nich), a pozostałości poprzednio naniesionych płynów będą dłużej odparowywać. Bez odpowiedniego nasączania polerek będą one szybciej zalepiały się klejem pozostałym po okleinowaniu w konsekwencji czego ich wymiany będą częstsze.

Mamy nadzieję, że ten artykuł wyjaśnił, w wystarczającym stopniu, działanie naszych płynów oraz pozwolił Państwu zrozumieć, dlaczego ich stosowanie może zaoszczędzić czas i pieniądze oraz poprawić efekt końcowy produkowanych formatek.

Jeżeli mają Państwo bardziej szczegółowe pytania, zachęcamy do kontaktu z nami. Chętnie zmierzymy się z nawet najbardziej wymagającymi pytaniami i wyzwaniami.